Teile für einen P2-Nachbau

Hallo Miteinander!

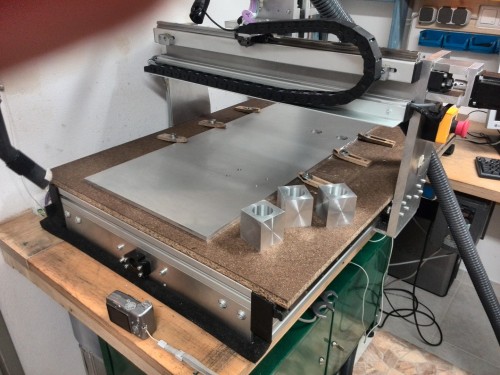

Ich war wieder ein bisschen am Werken, wie Ihr ja wisst, für einen Forenkollegen aus der Schweiz, der auch eine P2 nachbaut. Konkret habe ich für Ihn die Alu-Flachteile und die Steppermounts hergestellt. Es gab einige trickreiche Hindernisse, die ich überwinden musste. Beispielsweise haben die langen Teile eine Länge von 1090 und 1150mm, meine Henriette hat aber nur 1015mm Verfahrweg. Auch etwas „tricky“ waren die Steppermounts. Ich musste ich die Stepperhalterungen auf 65mm Länge mit 4mm exakt durchbohren (ich habe mich dann fürs Fräsen von zwei Seiten entschieden und gottseidank auch genau getroffen).

Hier noch ein paar Fotos, bevor es ans verpacken geht.

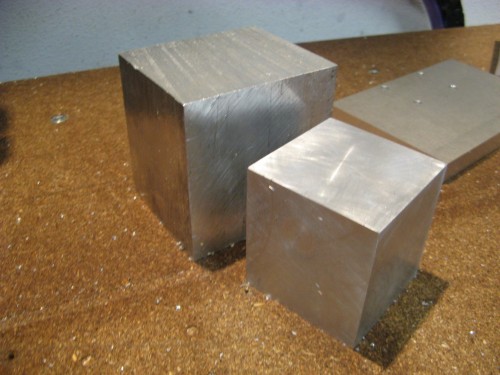

Einige Flachteile (manche fehlen noch):

Die Kanten sind sauscharf, ich habe davon überall kleine Hautritzer, aber man gewöhnt sich rasch dran

(Die Rohlinge waren fast um 20mm zu gross)

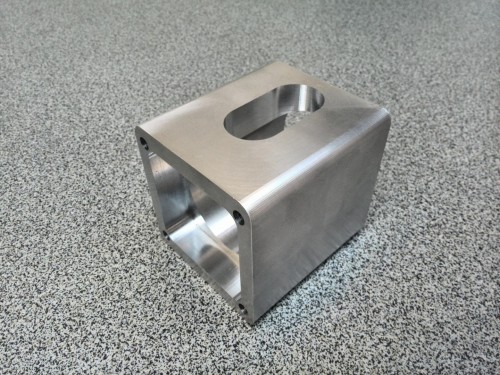

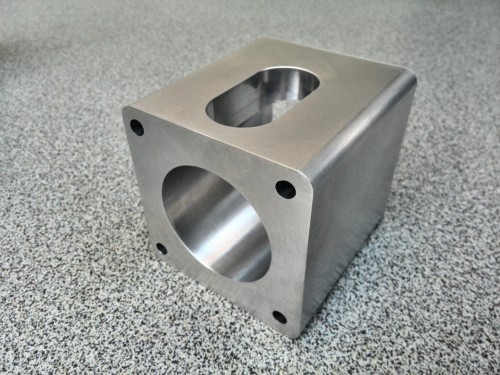

(Danach – die Grösse und das Durchgangsloch ein wenig auf der Drehmaschine bearbeitet, dann gefräst)

Die runden Kanten waren ein Wunsch des künftigen Besitzers. Die Henriette musste daher ausnahmsweise mit einem Oberfräser aus dem billigen Chinafräsersortiment (20 Stück um € 25,00) das Auslangen finden. Ich finde, die Kanten sind trotzdem sehr schön geworden?

Drei Stück wurden verlangt, hier sind sie

Hallo Heini, super informative Seite. Respekt. Ich hab den Baubericht der Henriette förmlich verschlungen. Ähnlich wie die Seiten von Hermann. Momentan baue ich meine CNC Fräse V2. V1 hat mir sehr gute Dienste geleistet und werkelt nun in einer Hobby-Tischlerei weitab von mir. Mich würde interessieren wie du denn die überlangen Teile auf deiner Fräse bearbeitet hast. Hast du weitergeschoben und neu angetastet ? Stehe vor einem ähnlichen Problem. Die Teile meiner V2 sind 650 mm lang und meine CNC auf Arbeit kann nur 500 mm. Hast du Tipps oder Ideen ? Hast du alle Aluminiumplatten nochmal mit der Henriette überplant ?

Danke und Gruß

Thomas

Hallo Thomas!

Da hast Du ja schon ausreichend Fräsen-Erfahrung und somit kannst Du mir gerne Fortschrittsfotos schicken. Ich bin immer neugierig! 🙂

Zu den überlangen Teilen:

Die erste Möglichkeit wäre, mit Passstiften zu arbeiten, die außerhalb des Produktes am Restmaterial angebracht werden. Die wollte ich aber nicht machen, denn dann hätte ich viel zu viel Verschnitt gehabt. Das kostet einerseits Material, andererseits ist es auch viel aufwändiger zu fräsen (der Fräser muss sich dann ja beidseitig durchs Material arbeiten). Es ist bei mir angenehmerweise so, dass mein Alulieferant auf 2/10mm genau zuschneidet und das immer als Übermaß. Somit lasse ich mir die Teile so mit etwa 5mm Übermaß (also 2,5mm pro Seite) zuschneiden, dass ich beim Rausfräsen nur etwa 2mm -2,5mm rundherum abfräsen muss, anstatt immer ins Voll reinfahren zu müssen (siehe Hermanns Tipp: Schlechtes Schnittbild, wenn der Fräser durch Späne blockiert wird, weil er beidseitig in der Frästasche „feststeckt“). Allerdings muss man da wirklich genauestens einmessen und auch nochmals die Fräsbahnen des Mach3-Vorschaufensters abfahren, um zu kontrollieren, ob man noch am Werkstück ist.

Die zweite Möglichkeit hast Du ja gerade selbst erwähnt – für diese habe ich mich entschieden. Ich habe einfach ein fertiges Stück (zB. die Motorplatten) genommen und als „Anschlag“ auf die Preßspannplatte gespaxt. Als Schiebehilfe-Anschlagplatten solltest möglichst genaue Stücke verwenden, also mit gefrästem Rand. Nur gesägte Stücke sind da zu ungenau, das habe ich selbst schon festgestellt. Meine fertig gefrästen Werkstücke, als Schiebehilfe missbraucht, sind hingegen ausreichend genau und ziemlich „glänzend“ an den Kanten, somit ist das Entlangschieben daran gut möglich. Trotzdem solltest Du einen Fehler von 1-3/100mm einkalkulieren, denn ein bisschen was ist immer ungenau. Ich fräse also nach dem Weiterschieben zunächst die vielen Löcher auf der zweiten Hälfte, um in diesen neu anspaxen zu können. Dann gebe ich das „Schiebelineal weg“ und fräse mich an die Außenkante ran – also zunächst mit 4-5/10mm Übermaß, und dann schrittweise in mehreren Durchgängen immer weiter, immer die erste Hälfte im Auge habend. Man kann jedes Hundertstel mit den Augen (gutes Licht verwenden!) erkennen, also wo die beiden Außenkanten nicht identisch sind. Auch habe ich die Fräsbahnen auf beiden Hälfte etwa 3-4cm überlappend angelegt, jeweils mit einer sehr flachen Anfahrtskurve (also horizontal, denn „Rampen“ wären ja vertikale Anfahrtswege), damit der anfahrende Fräser keine „Narben“ in die Kante schlägt. Hier siehst Du, wie ich das meine: https://www.mandl.it/henry/Foren/%C3%9Cberlange%20Teile%20fr%C3%A4sen.png – ich hoffe, das kommt hier deutlich raus, irgendwie habe ich gerade eine „richtig-formulier-Blockade“.

Für den Antastvorgang, also das „Kanten-Antasten nach der Längsverschiebung habe ich übrigens die vorhandenen Bohrlöcher verwendet und das wiederum mit der Endoskopkamera – die Genauigkeit des Ergebnisses würde ich jetzt im Nachhinein auf 1-2/100mm beurteilen. Mit den „vorhandenen Bohrlöchern“ meine ich da die beiden Bohrlöcher jeweils auf der vertikalen gestrichelten Linie in obigem Link (die sind also zwar von der anderen Hälfte, aber zum Einmessen nochmals auf der anderen Hälfte auch).

Planfräsen: Ich bin seit meinen Fräsanfängen immer noch am Überlegen, ob geschnittenes oder gewalztes Alu besser ist. Das Gewalzte ist halt schon sehr schön (wenn es nicht zerkratzt geliefert wird), aber immer leicht gebogen (von den riesigen Produktionswalzen) und bei 1000mm-langen Stücken ist das schon mal 3-4mm in der Mitte, und das sollte man dann schon (z.B. mit einer Presse) korrigieren. Das „geschnittene“ Material kann laut den diversen Herstellerangaben wiederum in der Dicke variieren, was aber bei mir noch nie der Fall war (die stimmten bisher immer auf 1/10mm). Konkret haben beide Qualitäten immer ein wenig Übermaß, so sind z.B. 15,00mm Platten meistens zwischen 15,20 und 15,40mm. Das aber dafür dann einheitlich auf der ganzen Platte. Also keine Buckel oder Wellen … Derzeit bin ich mit dem geschnittenem Material mehr zufrieden. Überfräsen tue ich mir eigentlich nie an, außerdem wird das gar nicht soo schön. Alles würde irgendwie „gescheckt“ und ein wenig kitschig aussehen. Ich habe mich auch rasch von der Fraktion der Optik-Freaks und Fräsen-Anhimmler verabschiedet. Eine Portalfräse ist ja eine Maschine, aber kein Traualtar :-). Immer wieder liest man in den Foren, dass die Oberfläche und Optik das grösste Ziel der Fräsenselbstbauer ist, aber nicht die Genauigkeit. Auch Firmen lassen sich dazu gerne verleiten. Die neue Sorotecfräse zB. schaut in diese Richtung schon gewaltig gut aus. Ein Forenleser ist auch schon ganz scharf drauf, diese Fräse, sobald sie erwerbbar ist, zu eloxieren :-). Naja, wenn Du die Henriette so sehen könntest, z.B. am Abend, vor der Reinigung? Kratzer, Riefen, Wunden hat sie natürlich auch schon jede Menge, aber dafür ist sie geneau und steif (das ist für das Fräsergebnis überhaupt das Wichtigste von allen Dingen).

Ich hoffe, ich habe jetzt alles richtig beantwortet und nichts vergessen?

Bei Bedarf kannst Du mir gerne auch ein Mail schreiben oder auch hier fortsetzen (dann haben alle Leser etwas davon)

Gruß, Heini

Guten Abend Heini,

Wow ! Vielen Dank für deine ausführliche Antwort. Das zeigt mir das du mit Herz und Verstand und Freude bei der (Fräsen-) Sache bist. Ich nenne so eine selbstgebaute CNC Fräse nicht zu Unrecht „Männerspielzeug“. Ich könnte stundenlang damit „spielen“. Bilder vom Fortschritt der V2 folgen, die dxf Pläne sind zu 80% fertig. Vielleicht mach ich auch ein Videotagebuch auf YouTube. Mal sehen. Zwischenzeitlich hab ich auch damit geliebäugelt die dxf ins Sketchup zu importieren und dann mal „richtig“ in 3D zu zeichnen. Leider hab ich noch keine Möglichkeit gefunden dxf zu importieren. Neuzeichnen ist auch irgendwie blöd… Naja. Kommt Zeit kommt Rat. Zum Thema Weiterschieben von überlangen Teilen hatte ich noch die Idee einfach zwei Opferplatten übereinanderzulegen. Eine ist auf dem Maschinentisch fest. Darauf kommt eine zweite mit dem festgespaxtem Werkstück. Die beiden Opferplatten werden auch erstmal zusammen verschraubt. Dann am unteren und oberen Rand der Opferplatten im 100 mm Versatz Passbohrungen durch beide Platten fräsen und die Platten verstiften. Nun das Werkstück aufspannen und fräsen. Wenns nicht mehr weitergeht die Schraubverbindung der Opferplatten lösen und die obere Platte um 100 mm oder mehr (je nach Versatz) weiterschieben und im nächsten Loch verstiften. Die obere Platte wieder mit der unteren verspaxen und weiterfräsen. Sollte eigentlich gehen oder ? Vorteil ist hier das du halt nicht im Restmaterial verstiften musst sondern in den Opferplatten. Auch die Aufspannung des Werkstückes muss beim Weiterschieben nicht gelöst werden. Ich habs noch nicht probiert, kannst du ja mal bei Gelegenheit testen, bei mir wird es sicher noch eine Weile dauern. Auf Arbeit habe ich eine Fehlmann Fräse mit 3D Kantentaster da ist das Weiterschieben und neu Antasten aufs 1/100 kein Problem und ich werde die Passstift Methode dort sicher auch nicht anwenden.

Zum Thema Alulieferant: könntest du uns den verraten ?

Zum Thema Planfräsen: Ich dachte eher das Planfräsen ist da um die Genauigkeit der Oberfläche zu erhöhen (krumme Platten flachhobeln). Aber wenn ich mir deine Bilder der Flachteile anschaue muss ich schon sagen das man dieses Material sicher nicht mehr überfräsen muss. Das sieht ja echt super aus. Was machst du mit den Auflageflächen für die Linearführungsschienen ? Hermann überplant die. Du auch ?

Zum Thema Schönheit der Fräsen: Da denke ich genauso wie du. Eine Fräse soll fräsen nicht modeln. Die V1 sah manchmal aus… Hilfe.

So. Ich mach jetzt erstmal Schluß. Ziemlich spät geworden.

Gute Nacht