Profilstopfen (abgekupfert von KarlG)

Nachdem ich immer nach guten Ideen Ausschau halte, bin ich zuletzt beim sehr professionellen Kollegen KarlG (cncwerk.de) fündig geworden. Meine Methode, die Hohlräume der Profile mit Sand zu füllen, ist günstig und einfach, allerdings waren weder das Zuschäumen, noch das Zukleben der Enden mit Montagekleber sehr angenehm zu arbeiten. Es gibt dabei immer viel ausgelaufenes Material, der nachher sorgfältig und aufwändig entfernt werden muss. KarlG hat das super einfach gelöst, ich habs nun auch auf diese Methode umgestellt.

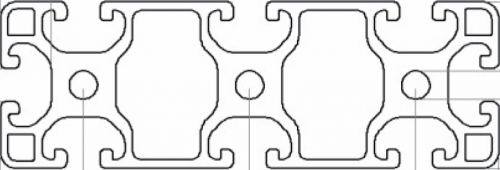

Ich habe dazu einfach Bilder der Profile aus dem Internet vektorisiert (das hätte ich mir sparen können, ich bin leider erst zu spät drauf gekommen, daß es von den Profilen ja überall CAD-Files im Internet gibt).

Gefräst habe ich das Zeugs aus (ca. 20mm) MDF-Plattenaterial. Das verzeiht Ungenauigkeiten sehr gut. Wenn es zu groß geworden sein sollte: Einfach den Überstand beim Einhämmern (natürlich mit dem Kunststoffhammer) zerbröseln lassen :-). Als Abschluß kommt dann noch eine grössere Dosis von der Heißklebepistole drauf, deswegen sind die Stopfen auch weiter drinnen, damit ausreichend Platz für den Heißkleber ist.

hallo

könntest du ein paar worte schreiben wieso du sie mit Sand füllst

der einzige Grund der mir dazu einfällt, die Maschine soll schwerer werden also standfester!

um die Steifigkeit zu erhöhen hilft nur eine Eisenstange oder Formrohr das sehr genau passt rein zu klopfen. was kein leichtes unterfangen ist..nee andere Möglichkeit wäre eisen seitlich anzuschrauben

Beste Grüße

Servus!

Also zu diesem Thema gibt es immerhin einige Religionskriege so richtig recht hat keiner – daher meine persönliche Erfahrung: Ich bin kein Fan von Teppichen, Zellwolle, etc. Bei mir geht es um Gewicht. Wer mal mit einer Fräse mit oder ohne gefüllten Profilen gearbeitet hat und den Unterschied erlebt hat, will einfach Masse. Auch auf der 320kg schweren Standfräse merkt man rasch, was Sache ist. Es gibt bei der Henriette keine Drehzahlbereiche, wo das Gestell zu dröhnen beginnt und auch bei hoher Dynamik (Beschleunigungs- und Abbremsrampen in Mach3) hüpft die Fräse nicht gleich vom Tisch. In Stahl fräsen zeigt dann rasch auf, wo die ersten „Dröhns“ lauern – und das aber viel später, als ohne diese zusätzliche Masse.

Beim Stampfen gebe ich Dir recht. Allerdings wäre das Formrohr oder die Eisenstange übertrieben. Ein Rundstab aus Buchenholz genügt völlig … und viel Zeit. Auch zentimeterweise arbeiten, klar, dass 5cm in einem Stück nicht mehr verdichtet werden können. Bleikugeln (Stahl notfalls auch, weil billiger) wären auch super, kosten aber bei Fräsen dieser Größe ein paar Hunderter.

Verfahrbare Teile: Hier gilt Selbiges nicht, bzw. unter anderen Voraussetzungen – denn Masse muss auch mal bewegt werden. Hier sind Fetzen und Teppichreste gute Alternativen.

Grüße, Heini