Einschnitte in die großen Profile

„Einschnitt“ ist eigentlich das falsche Wort. Es geht hier um Einfräsungen. Damit die Portalfräse gut und vor allem maßgenau auf den Füßen steht, habe ich hier zwei Präzisionsfräsungen gemacht. Die Motorhalteplatten sind ja zugleich auch die „Ständer“ der Portalfräse, mit einem Abstand von 1.165mm, länger also, als mein höchstmöglicher Verfahrweg auf der längsten Achse.

Auch das Rohmaterial war beim Einkauf leider unterschiedlich dick, eine Platte hat eine rohe Dicke von 10,02mm, die andere aber 10,15mm. Daher war auf jeder Seite unterschiedlich passgenaues Fräsen angesagt. Auch ist es wichtig, dass die beiden Platten im zusammengebauten Zustand 100%ig parallel zueinander und rechtwinkelig zu den 90er Profilen stehen. Nur dadurch ist gewährleistet, dass die Kugelgewindespindel und die Schrägkugellager im Festlager optimal zusammenspielen können. Das habe ich erreicht, indem ich beide Profile vorübergehend „getaped“ habe, darüber hinaus gab es auch noch hinten und vorne eine Schraubzwinge, die sieht man auf den Fotos noch nicht. Die 90er Profile sind mit ca. 1.250mm länger als meine Henriette, somit musste ich einmal das eine, und einmal das andere Ende rein stecken und fräsen.

Warum ist das Zusammenkleben und gemeinsame Fräsen überhaupt notwendig? Ganz einfach, die Profile sind fast nie ganz genau gleich lang. Am folgenden Bild sieht man mit dem Haarlineal und der Lichtspaltmethode recht gut, dass das obere Profil ca. 2-3/10mm kürzer als das Untere ist. Das ist auch der Grund, warum ich die eingefrästen Platten als Fräsenständer bevorzuge und solche dicken Platten am Ende, also an den Stirnseiten der Profile, wie es die meisten Kollegen verbauen, gerne meide. Klar geht das auch, aber da muss man unbedingt, so wie es Hermann Möderl auch macht, die Stirnseiten der Profile 100%ig planfräsen und auch für identische Länge der beiden Profile sorgen.

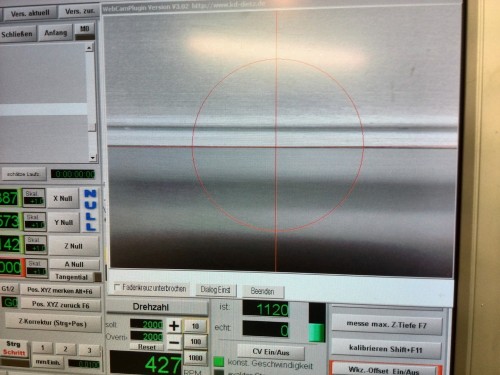

Vor dem Fräsen ist es auch noch wichtig, dass die beiden zusammengetapten Profile 100%ig parallel zur Fräsenachse aufgespannt werden. Mit meinem Andonstar-Mikroskop gelingt das auf 1/100mm oder genauer pro Meter Länge (die Profile sind gar nicht so genau :-)).

Fertig aufgespannt, ist die Einfräsung für den 3-Schneider VHM, 8mm-Qualitätsfräser von Holex (Fa. Hoffmann) eine leichte Übung. Die Verfahrweg meiner Z-Achse hat gerade noch gereicht – naja, es liegen ja zwei Aufspannplatten (22mm und 12mm darunter, von denen man durchaus eine entbehren kann – also nochmals 22mm Reserve, wenn es darauf ankommt).

Hallo,

super Seite von dir! bin gerade erst darauf gestoßen und werde mich jetzt mal durcharbeiten.

Hast du die Alu-Profile auf denen die Linearführungen laufen nochmal abgerichtet bzw. Plangefräst oder direkt so montiert?

Danke schonmal

Mit freundlichen Grüßen

Peter

Servus Peter!

Die Linearführungen liegen so auf den Aluprofilen auf, wie sie sind. Genau auf der Nut, damit ich sie mit Nutensteinen anschrauben kann. Das Planfräsen ist hochmodern, bringt aber nicht mehr Genauigkeit, die Alufräsen sind allesamt ohnehin auf Dauer in Verbiegung, alles andere wäre Wunschdenken. Die langen Profile richten sich sofort aus, wenn man sie nach dem ersten Montieren nochmals löst und die mittleren Querprofile nach und nach festzieht, indem man den Portalwagen hin- und herfährt. Sie dürfen sich also bei diesem Vorgang nach eigenem Bedarf nach außen ziehen oder nach innen drücken. Die vielen 40er und 90er Winkel sind auch nicht für ewig fest, wenn man da mit einem hydraulischen Wagenheber an die Fräse drücken würde, würden eher diese Schraubverbindungen nachgeben, als dass sich das Gestell der Fräsenbasis verziehen würde (ich habs selbst an alten Resten probiert). Somit werden auch die Linearführungsschienen, die mehrere Tonnen Belastung aushalten, auch eher diesen Weg gehen?

Der Sinn des Planfräsens einer Auflage für die Linearführungen sehe ich eher in der Bausatzfertigung, zB von Hermann Möderl. Das ist für Einsteiger und Unerfahrene Fräsenbauer eine sehr große Erleichterung. Einerseits als genaue Anschlagshilfe für die Profile, andererseits ein „gutes Gefühl“ im Bauch des Neulings :-).

Grüße, Heini

Hey, Wahnsinn vielen Dank für diese unendlich schnelle Antwort!

Dann werde ich auf das planfräsen verzichten! Danke dir!

Von mir wirst du hier wahrscheinlich noch mehr fragen lesen in Zukunft!!!

Danke Danke

Ja, gerne. Bitte beachte aber, dass meine Meinung nicht die Allwissende ist, sondern ein Mix aus Erlebtem und Gelesenem. Das gilt auch nicht für professionelle Fräsen, zB. aus Stahl. Die, wenn sie geschweisst und spannungsfrei geglüht sind, müssen unbedingt innerhalb der Toleranzen laut Datenblatt der Linearführungsschienen gefertigt werden. Da genügen mitunter schon 2-3/100mm Ungenauigkeit, und es zerreißt Dir eher die Kugeln in den Führungswagen, als dass der Stahl nachgeben würde.

Gruß, Heini