Eine oder zwei Antriebsspindeln?

Liebe Leser!

Wie man unschwer erkennen kann, „ich bin zurück vom Berg. Nur soviel ist zu sagen: „Herrliches Bier, grausliches Wetter!„.

Gerald, ein Leser meines Blogs und netter Bekannter aus der Bastelstube, hat mir eine Frage gestellt, deren Antwort ich auch für alle anderen Fräsenbauer hier veröffentlichen möchte. Es geht darum, ob man auf der langen Achse einer Portalfräse eher eine mittige Spindel oder 2 Spindeln (je eine links und rechts, beide miteinander womöglich verbunden) verbaut.

Eine Spindel alleine erzeugt unweigerlich immer einen Radeffekt, den gilt es durch konstruktive Gegenmaßnahmen zu minimieren. Radeffekt ist auf Wikipedia gut beschrieben und auch auf „Google-Bilder“ findet Ihr Einiges dazu zum leichteren Verständnis. Auf unsere Fräsen umgelegt bedeutet das, dass bei Fahrtaufnahme zunächst über 90 Prozent an Querkraft entsteht, die sich erst allmählich in Vorwärtsfahrt übersetzt. Weiters ist es besonders dann, wenn die Z-Einheit zufällig nicht in der Mitte, sondern an der Seite steht, Schwerarbeit für die Kugelgewindespindel, das auszugleichen. Wenn sich dann auch noch die Fräsenbasis als Wackelgestell herausstellt, ist sie binnen hunderstel Sekunden kein Rechteck mehr, sondern ist zum Rhombus geworden. Andererseits lässt sich gegen diesen Effekt gut entgegensteuern, das Alles hat ja Hermann Möderl bereits ausführlich in seinen Infoseiten erklärt, ich wiederhole es hier also nur mehr (mit einfachen Worten, wahrscheinlich auch nicht vollzählig):

- Die Portalwangen müssen ausreichend breit sein, also unten, dort, wo die Wagen auf den X-Schienen montiert sind. Bei einer Fräse mit 1m-Länge sind 200mm das unterste Maß.

- Die Basis muss gross und steif genug sein, um dem Effekt standzuhalten

- Auch das Portal muss steif genug sein, die untere Wangenverbindungsplatte ist da wichtig, aber auch so Designerkonstruktionen mit kunstvollen Löchern in den Portalwangen sind zu vermeiden

- Die Kugelgewindespindel muss ausreichend dimensioniert und sehr genau ausgerichtet sein, aber das ist ja bei der 2-Spindelversion auch notwendig.

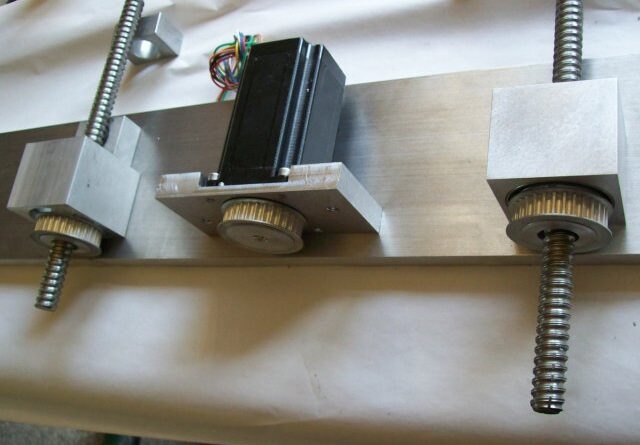

Die Vorteile, nur eine Spindel zu verbauen, sind natürlich besonders für Anfänger ohne geeignete Kenntnisse und Werkzeuge/Maschinen erstmal vorhanden. Die Synchronisation beider Spindeln ist nicht so einfach und man muss sich entscheiden, ob man das mit einem oder mit zwei Motoren macht. Zahnriemenkonstruktionen müssen einerseits spielfrei sein und andererseits sind die ohne entsprechende Kenntnisse und Maschinen auch nicht so einfach zu bewerkstelligen. Ich erwähne dazu wieder Hermann Möderl, der darauf hingewiesen hat, daß a) Zahnriemenräder selten die richtigen Durchmesser im Achsenloch haben und diese b) nicht ohne Drehmaschine richtig und genau genug vergrößert werden können – diese Liste der notwendigen Fertigkeiten ließe sich beliebig fortsetzen, zB. auch die richtige Zahnriemenart (T5), ein geeignetes Spannsystem, usw. .

2 Schrittmotore anstatt einem mit einem Zahnriemen verbundenen Motor zu verwenden geht solange gut, bis es Schrittverluste gibt. Bleibt man immer brav innerhalb seiner gesetzten Belastungsgrenzen, werden diese nicht auftreten und ich denke, das Problem wird allgemein überschätzt. Doch, Hand aufs Herz: Wer spielt nicht gerne mit seinem eigenen Gockel, um zu beweisen, wie schnell die eigene Fräse bei der Eilfahrt „kann“? – und auch so manch andere Situation ist schneller da, als einem lieb ist, wie zB. „neben dem Fräsen schnell mal im CAD etwas erledigen“. Egal, auch das hält eine Fräse aus, sonst wäre sie ja falsch gebaut. Die Z-Achse der Henriette kann ich mit 5000mm/min an den Anschlag (Portalwange) donnern, das ist ihr und der Kugelgewindespindel/Mutter ziemlich egal, dafür sind sie ausreichend dimensioniert (Vorsicht: Die eigenen Finger sind dann aber nur mehr Brei). Der Stepper quäkt halt kurz „wie eine Sau vorm Schlachtgang“, aber dann ist auch schon wieder Ruhe. Problematisch sehe ich aber, daß nach so einem Schrittverlust bei nur einem von 2 Motoren das Portal nicht mehr rechtwinkelig, sondern schräg steht und man da mit gefinkelter Einrichtarbeit rechnen muss – das wäre mir zu mühsam, auch wenn der Fall der Fälle selten sein wird. Falls man sich trotzdem für die 2-Motorenlösung ohne Zahnriemen entscheiden möchte, sollte man Mach3 verwenden. Mach3 bietet da eine Master-Slave-Lösung an, damit beide Motore gleich angesteuert werden. Schrittverluste können damit aber auch nicht erkannt werden, das ginge nur bei (teuren) Servomotoren, closed loop-Systemen und einer teureren CNC-Software / naja, oder man verwendet Mach3 gemeinsam mit der Schmidtscreen, die kann das in der nächsten Release (huch, ich verrate schon wieder zuviel)  .

.

Das erwähnte Aufschwingen kann man bei 1605er Spindeln (16mm Durchmesser, 05mm Steigung = 5mm Weg bei einer Umdrehung) und 1000mm langen Verfahrwegen getrost vergessen. Wenn überhaupt etwas schwingt, sollte man da den Hebel ansetzen und die krumme Spindel tauschen oder richten. Bei grösseren Fräsen (zB. ab 1200mm Verfahrweg) setzt man andere Systeme, idealerweise z.B. „angetriebene Muttern“ ein, so wie Hermann das bei seinen Fräsen handhabt. Durch die starre Kugelgewindespindel und dem mitfahrenden Stepper schwingt gar nichts. Allerdings kostet so eine Lösung ordentlich. Falls man keine Kenntnisse, keine Drehmaschine und keine Fräse hat, um solche angetriebenen Muttern selbst zu bauen, muss man pro Stück mit ca. € 500,00 rechnen. Hermann bietet das sozusagen umsonst bei seinen Fräsen an – wenn man kurz nachkalkuliert, wird man rasch erstaunt sein, wie billig er anbietet.

Die Amerikaner wiederum bauen eher „schludrig“ und schwören auf Zahnstangenantriebe (so ähnlich wie bei den handgekurbelten Bettschlitten der Chinadrehmaschinen), gute Beispiele dazu sind zu finden zB. auf cncrouterparts.com, oder auch auf meiner damals allerersten, inzwischen legendären Einsteigerseite „buildyourcnc.com„. Dort finden sich sogar Holzfräsen mit Fahrradkettenantrieb. Für den richtigen Anwendungszweck eine tolle Sache (zB. für Tischlereien, wo es nicht ganz so genau hergeht, sind einige Zehntel Millimeter auf 2500mm Länge schon sehr respektable Ergebnisse – vor allem, wenn man da auch noch die Ausdehnung durch Erwärmung miteinrechnet).

Ich selbst träume nicht unbedingt von einer 2-Spindellösung und ich selbst hatte in meinen nunmehr 3 Fräsjahren mit ca. 1000 Maschinenstunden keine einzige Situation, wo ich mit meiner mittigen Spindel unzufrieden gewesen wäre. Auch bin ich ein fauler Mensch, muss z.B. beim Service nur eine Kugelmutter abschmieren, brauche keinen Zahnriemen auf Spannung kontrollieren, ihn auch nicht schmutzfrei halten, usw. . Somit ist meine Empfehlung klar: Anfänger bauen eine einzige, mittige Spindel, Fortgeschrittene und Profis werden sich eher für zwei durch Zahnriemen verbundene Spindeln, möglicherweise sogar mit angetriebenen Muttern, entscheiden.

Prima Heini, dass sich mal Jemand die Mühe macht, das zusammenzuschreiben.

Ein paar „kleine“ Ergänzungen:

>Schwerarbeit für die Kugelgewindespindel, das auszugleichen.

Die Spindel juckt das nicht – der Motor ackert. Selbst eine einfache China-KUS 1605-3 kann man mit ~7,5 kN (750kg) axial belasten. Ein 3Nm-Stepper bringt im Mikroschritt an einer 5er Steigung ca. 150kg „Schub“. D.h.: solange man die Spindelmutter nicht verspannt einbaut, oder sie nicht wartet, ist die an einer Käsefräse eigentlich immer im Leerlauf und kaum kaputt zu kriegen.

>•Die Portalwangen müssen ausreichend breit sein, also unten, dort, wo die Wagen auf den X-Schienen montiert sind. Bei einer Fräse mit 1m-Länge sind 200mm das unterste Maß.

Was Du als „Breite der Portalwangen“ bezeichnest, müsste korrekt „Stützweite der Linearwagen“ heißen. Die Länge der Fräse ist dafür irrelavant (nur indirekt über die Durchbiegung der Längsträger) – entscheidend ist die Portalbreite, die zusammen mit der Stützweite der Wagen ein Rechteck bildet, dessen Längen-/Breitenverhltnis mit zunehmender Portalbreite immer ungünstiger wird. D.h.: Je breiter das Portal und je kürzer die Stützweiten um so ungünstiger (und größer) der Verzug bei asymmetrischer Belastung (Z-Achse ausser Mitte) – im Extremfall bis zum Verkanten. Dagegen „hilft“ eine großzügige Dimensionierung des unteren Querstabilisators und ein sehr stabiler Portalträger.

>2 Schrittmotore anstatt einem mit einem Zahnriemen verbundenen Motor zu verwenden geht solange gut, bis es Schrittverluste gibt. Bleibt man immer brav innerhalb seiner gesetzten Belastungsgrenzen, werden diese nicht auftreten und ich denke, das Problem wird allgemein überschätzt.

Der Meinung bin ich nicht. Das Stichwort ist „Eigensicher“. Klar ist das der Idealfall, dass man nie Schrittverluste hat und bei einer sinnvoll dimensionierten und sorgfältig aufgebauten Mechanik werden die im Normalfall auch nicht auftreten. Das geht mir mittlerweise ganz schön auf den Geist, dass allenthalben Lösungen für Probleme gesucht (und Geld dafür ausgegeben wird) um Schrittverluste zu vermeiden, die es eigentlich gar nicht gibt.

>> daß nach so einem Schrittverlust bei nur einem von 2 Motoren das Portal nicht mehr rechtwinkelig, sondern schräg steht und man da mit gefinkelter Einrichtarbeit rechnen muss

Wenn Du mal irgendwo dagegen fährst (das passiert einfach mal) und Du merkst es evtl. gar nicht, verliert der linke Motor vielleicht 3 Schritte und der rechte 10.

Damit fährst Du munter weiter und hast dann die ganze Zeit einen Verzug auf dem Portal, der u.U. mit Tonnen Lasten auf die Linearwagen drückt. Das Verkanten mögen die gar nicht…

..ich würde also einen Doppelantrieb in jedem Fall zwangssynchronisieren, oder die Parallelität überwachen – wie auch immer. Das neu Einstellen ist dagegen noch das kleinere Übel.

>Das erwähnte Aufschwingen kann man bei 1605er Spindeln (16mm Durchmesser, 05mm Steigung = 5mm Weg bei einer Umdrehung) und 1000mm langen Verfahrwegen getrost vergessen. Wenn überhaupt etwas schwingt, sollte man da den Hebel ansetzen und die krumme Spindel tauschen oder richten. Bei grösseren Fräsen (zB. ab 1200mm Verfahrweg) setzt man andere Systeme, idealerweise z.B. “angetriebene Muttern” ein

Das nennt sich „kritische Drehzahl“ und das kann man berechnen. Noch einfacher geht das mit den Diagrammen der Hersteller. EInflussfaktoren sind (neben der sauberen Ausrichtung) die freie Spindellänge zwischen den Lagerungspunkten, die Drehzahl, der Spindeldurchmesser und der Lagerungsfall.

Ich habe mal das Diagramm von TBI hergenommen und unsere beliebte 1605 rot gemacht.

http://www.alufraese.de/heini/critical_speed.jpg

Unten der Lagerungsfall, links die freie Länge und Diagonal der Spindeldurchmesser. 1m mit einer 1605 ist in jedem Fall unkritsch. Da sind 2000rpm zulässig (20% Reserve schon eingerechnet) – also 10m/Min mit einer 5er Steigung. Das schaffen die Stepper sowieso nicht sicher. Weiterhin markiert die 1000rpm. Das sind 5m/Min . Da sind dann 1,4m freie Spindelllänge möglich. Dann wird es mit einer 16mm-Spindel wirklich eng,

Das ist aber nicht die ganze Wahrheit. Bevor man richtig Geld ausgibt, kann man noch an einigen Schrauben drehen.

1. Spindelsteigung: Wenn das Ziel 1,4m freie Länge und 10m/Min Eilgang ist, dann wäre das mit einer 1610 zu machen (1000rpm, 10mm Steigung)

2. Freie Länge. Mit einer Stützweite der Portalwagen von 200mm und einer Spindellänge von bspw. 1,5m kann man die Lagerungspunkte weiter nach „innen“ ziehen. Der echte Verfahrweg (1,5 – 0,2) sind ja nur 1,3m und die Spindelmutter ist nur ~50mm lang. Man baut also einen Hilfsrahmen, oder Stützlager und braucht dann nur 1,35m freie Spindellänge bauen.

3. Lagerungsfall: Alles bisher gesagte (bzw. was mal allgemein dazu liest) bezieht sich auf den Standardfall Festlager/Loslager (Fall 3 nach Mädler bzw. F nach TBI). Es gibt noch 3 weitere Standard-Lagerungsfälle – davon 2 „schlechtere“ und einen „besseren“. Fall 4 (Mädler) bzw. G (TBI) erlaubt größere freie Längen durch ein zweites Festlager. „Fest“ ist in diesem Fall relativ zu sehen, denn wir können es ja nicht einspannen. Es geht aber um die Stützung durch ein zusätzliches Lager auf der Loslagerseite. Damit „schafft“ man ca. 20% mehr Länge. Geht natürlich nicht mit fertig bearbeiteten Standardspindeln. Aber wenn man sowieso fertigen lässt, oder selbst abdreht, ist das finanziell eine Lachnummer und bringt eine Menge….

Gruss

Karl