Weiterbau zur Weihnachtszeit

Der Weihnachtsurlaub bot Gelegenheit für viele Kleinigkeiten. Ich werde das heute soweit als möglich, hier aufzählen.

Zunächst habe ich zwei mal zwei 90x90er Winkel, die die Antriebsplatten stützen, ins Lot gefeilt, sodaß sie nun wirklich 90 Grad haben. Bei der Montage müssen die Löcher vergrössert werden, damit sie in die Nut des Profils passen. Das ergibt einige Herumpfriemelei, weil so Winkel für diesen Zweck eigentlich nicht gedacht sind und von mir zweckentfremdet verwendet werden (die Löcherpositionen stimmen nicht) Beim Anziehen der Schrauben ziehen diese nämlich das 8mm Monageblech in Richtung Führungsnut. Beide Winkel sind aber nun montiert, alles ist genau geworden und das freut mich. Andernfalls würden das Fest- und Loslager nicht hundertprozentig im Lot stehen. Die Folge wären Schwergängigkeit der Kugelgewindespindel, geringere Verfahrgeschwindigkeit, höherer Verschleiss und kürzere Lebensdauer.Im Bild sieht man übrigens eines meiner wichtigsten und günstigsten Werkzeuge, das bei keinem Fräsenbauer fehlen sollte: Ein gerades, eckiges Alurohr (meines hat 1500x40x40mm). Es wird immer wieder als Anschlag, aber auch als Kontrollinstrument verwendet.

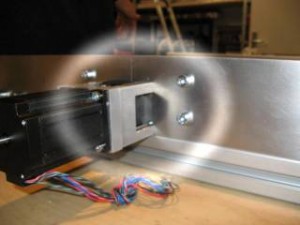

Umbauten am Schrittmotorhalter sind notwendig. Weil die chinesischen Festlager zu gross für meine Erstkonstruktion sind, muss ich ein grösseres Stück entfernen (siehe Bild, ein Rechteck etwa 30x30mm habe ich da rausgefeilt). Damit ist jetzt gewährleistet, dass die Einstellbarkeit bei der Fräsenmontage und der Justierung der Spindeln samt Motoren probemlos geht. Auch habe ich mich damals beim Planen verrechnet, die Halter sind zu kurz – das Problem: Der Abstand vom Kugelgewindespindel-Ende (was für ein Wort …) zum Ende der Schrittmotorachse ist zu knapp – hier soll ja auch noch die Kupplung rein, 8-10mm Luft wäre da schon richtiger. Am Montag gehts also wieder zum Aluhändler – der Verlust ist gering, etwa € 6,00 – 7,00, aber das bedeutet, wieder nach Wien fahren zu müssen. Angfressn bin i !!!

Neuerliche Schnittversuche in dickem Alu-Plattenmaterial (20mm). Ergebnis: Unter Anwendung aller Tricks, die ich im Internet gefunden habe, von Bekannten, von Profis. ZB. mit positivem Zahnwinkel, mit negativem Zahnwinkel, Alublatt, NE-Blatt, Kreissäge, Kappsäge, Stichsäge mit Tisch, usw. Kurz gesagt, nichts davon ist wirklich zufriedenstellend, alles bewegt sich im für mich zu ungenauen Bereich, oder ist viel zu langsam (Stichsäge) oder ist lebensgefährlich („schnell mal ein Stückchen mit der Kreissäge abschneiden“. Nur die Tischkreissäge wäre ausbaufähig. Sie schneidet aber nur dann perfekt, wenn man Unmengen an Schmiermittel auf die Sägestelle sprüht. Die Genauigkeit liegt dann bei 3-5 Zehntel-mm, ohne Schmierung bei 1-3 mm. Und das Einspannen der kleineren Werkstücke ist fast unmöglich, man muss dann fast alles vorher auf Holzplatten aufspannen. Der Trick, dickes Alu in kleineren Schnitten zu 1-2mm zu schneiden, geht, das Ergebnis ist aber sehr ungenau. Bei kleinen Schnitten habe ich bereits die Lösung gefunden: Handeisensäge, Feile für gerade Schnitte und Vorbohren bei Kurven oder Innentaschen. Wenn ich aber für die langen Schnitte nicht bald eine Lösung finde, lasse ich zuschneiden (billig, aber zweimal auswärts fahren).

Nachdem meine Kugelgewindespindel auf der langen Achse (X) nun schön längere Zeit perfekt gerichtet war, kam gestern die Y-Spindel dran. Die ist ja mit etwa 830mm etwas kürzer, aber trotzdem war sie anscheinend nicht ganz gerade. Bei etwa 500-600 Umdrehungen/min. war sie schon unrund und hatte Schwingungen. Am Lineal sah ich etwa 3mm Krümmung auf die volle Länge, allerdings auf mehrere Stellen verteilt. Ich frage mich, was die Chinesen so im Kopf haben? Bauen die herrlichsten Sachen und pfeiffen sich so wenig beim Versand – oder sind die Fehler womöglich gar schon ab Werk?. Fürs Zentrieren brauche ich wieder mein „Universalwerkzeug Aluprofil rechteckig“ (das muss allerdings jetzt wirklich sehr genau gerade sein!) und eine gute Lichtquelle, damit ich jeden noch so kleinen Spalt zwischen Spindel und Alu sehen kann. Wichtige Utensilien auch: Gummihammer, Bunter Edding, geeignete Unterlagsbretter für die richtige Länge (Achtung, das nicht abgenommene Mutterngehäuse darf nicht aufliegen – Beschädigungsgefahr). Jedenfalls, nach meiner gestrigen, Zentriersession läuft sie nun mit der Bohrmaschine auf Vollgas (2600 Umdrehungen/min.), ohne dabei rot zu werden. Hatte ich letztes Mal noch 3 Stunden dafür gebraucht, war ich diesesmal in 45 Minuten fertig. Diese Arbeit macht Spaß und erinnert mich an das Achterzentrieren damals am Rennrad im Sportverein. Den Fehler schätze ich jetzt auf ca. 0,05mm Abweichung auf die volle Länge, das ist ideal. Ich freue mich schon auf den Echtbetrieb.

Die Bilder sind heute von mir „nachgestellt“ worden, daher fehlt zB. die Lichtquelle und auch „draufhauen tue ich grad nicht -man sieht aber den professionellen Tisch aus Plastikboxen gut, damit ich mich beim Fehlersuchen aufrecht hinsetzen konnte (ich bin ja schon alt und faul) …“

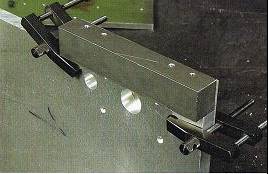

Montage der beiden Linearführungsschienen auf X. Eine angenehme Arbeit. Die Oberkante der beiden Führungswagen muss genau 0,5mm unterhalb der Aluprofiloberkante (=Auflage der Opferplatte) sein, damit die Portalunterwange und auch das ganze Portal oben stimmen. Ein kleiner Hinweis zum Foto: Die Fräse liegt verkehrt rum am Tisch (oben ist unten). Doch wo finde ich jetzt auf die Schnelle ein 0,5mm-Blech? Keine einzige dünne Beilagscheibe, die sonst haufenweise herumkugeln, kein Blech, nichts zu finden. Doch, da liegt eine noch ungebrauchte Kleberspachtel aus Stahlblech, vom damaligen Hausbau herum. Messschieber meint: 0,495mm. Perfekt! Zwei Stückchen rausgesägt, beigelegt. Nutsteine aufgefädelt und eingerichtet. Endkontrolle, ob Profiloberseite und Spalt zu den Führungswagen stimmen. Auch fast perfekt. Sämtliche Basisstreben stimmen, ausser bei einer, da musste nachgebessert werden (Schrauben runter, richten, Schrauben wieder rauf – gut, dass da nichts verklebt oder geschweisst ist). Kontrolle mit dem Eisenwinkel, ob die Wagen mit der Opferplatte genau im rechten Winkel stehen (wichtig, damit die Portalwangen einmal genau senkrecht stehen): Auch perfekt. Kontrolle, ob die Portalrückseite genauso lang ist, wie sie sein soll: 0,3mm werde ich da abfeilen müssen, da hat der Aluhändler beim Zuschneiden gepatzt. Ausblick: Ich beginne gerade mit dem Bau der Einzelteile fürs Z-Portal. Weiters möchte ich mir aus Stahl eine Bohrschablone für die Stirnseiten meiner Portalwangen bauen. Im Wesentlichen ist das ein volles Stahlstück mit Bohrlöchern, auf dem hinten eine dünne Platte aufgeschraubt ist, um es mit einer Zwinge montieren zu können. Hier ein kleines Muster – so in etwa wird das ausschauen:

Ach, noch was: Karamo (Forenuser) hat mich besucht, wir waren in kürzester Zeit in die wesentlichen Themen vertieft und aus einem kurzen Besuch ist ein langer Nachmittag mit Abendverlängerung geworden. Er konnte mich von Mach3 überzeugen: Deutsche Selig-Oberfläche und für mich neu: Mach3 kann bis zu 100kHz, einen guten PC vorausgesetzt. Das würde bedeuten: 100.000Hz bei meinen 2000 notwendigen Schritten pro Umdrehung (ich fahre mit dem „Beast“ Zehntelschritt) wären 250mm! pro Sekunde bzw. 15 Meter pro Minute. Allerdings ist das ein theoretischer Wrt, denn ich bin nicht verrückt genug, meine Fräse der Selbstzerstörung zu übergeben. Aber als Basis für laufruhige Schrittmotoren und Sicherheit „nach oben“ gefällt mir das schon besser als die üblichen 25Khz (WinPCNC, EMC, etc.). Die Anschaffung von USBCNC mit Platine wird also vorerst zurückgestellt und es folgen Mach3-Tests mit Steuerung und Motoren am Schreibtisch aufgebaut. Ich konnte Wolfgang im Gegenzug für seinen „Unterricht “ auf meine unbekümmerte Amateurart wenigstens meine Z-Portalkonstruktion, meine CAM- und CAD-Softwarekenntnisse der Vectric-Programme und das Sketchup vorführen. Seine Schnittversuche im 15mm-Alu mit dem Stichsägetisch waren übrigens hochinteressant. Da sind zwei Welten äusserst erspriesslich aufeinandergeprallt (Theorie und Praxis) und ich hoffe, es heisst bald: „Fortsetzung folgt“,

Leider schaun diese vielen Kleinigkeiten nach „nur wenig“ aus, ist aber trotzdem viel Arbeit.

Besseres kann ich Euch momentan nicht bieten – erst, wenn das Portal und

der Zusammenbau der Z-Achse kommen, wirds wieder interessanter!auch für mich!