Optimum MB4 – ein Motorantrieb für die Z-Säule – Teil 1

Optimum MB4 Motorantrieb – Meine Standfräse macht mir zwar sehr viel Spaß, doch ist mir das andauernde Kurbeln der Z-Achse doch zu anstrengend. Der Getriebekopf hat etwa 95kg und ich muss öfter kurbeln, als ich es mir anfangs gedacht hatte.

Unterschiedliche Höhen ergeben sich durch die verschiedenen Werkstückhöhen, durch meine verschiedenen Schraubstöcke und vor allem dadurch, dass ich sowohl MK2 als auch MK4-Werkzeuge verwende. Rasch mal den MK-Einsatz wechseln, zusätzlich die Adapterhülse von MK4 auf MK2 rein, all das bedeutet: „Kurbeln!“.

Auch die Deckenhöhe, um die unterschiedlichen Anzugsstangen M12 und M16 raus- und wieder reinzubringen, ist nicht hoch genug, ohne Kurbeln gehts da nicht mehr. Darüber hinaus ist die Kurbel durch die seitlich lange Werkbank, auf der die Maschine steht, ergonomisch ungünstig erreichbar.

Doch damit ist Schluß:

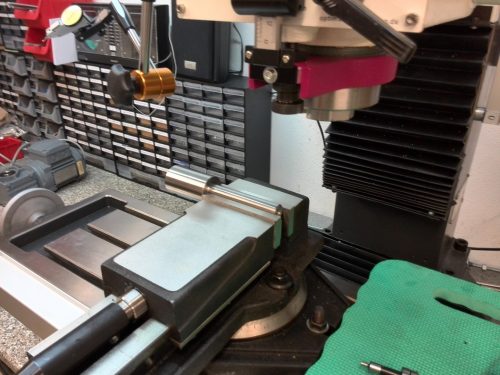

Ein 400V-Getriebemotor, 400Watt, mit 185U/Min. schafft das Anheben des etwa 95kg schweren Getriebekopfes problemlos. Den Motor und auch einige Tipps dafür habe ich dankenswerterweise von unserem Mitglied und meinem Bastelfreund Hans (User johanns) erhalten. Hans, an dieser Stelle nochmals Danke dafür! Die Motorhalterung aus Alu war ja rasch gefräst, doch der Adapter für die Kurbelachse musste erst ausgedacht werden. Ich wollte die Kurbelachse nämlich nicht ausbauen, um eine Nut für die Feder reinzufräsen und um sie auch zu kürzen, denn a) könnte ich dann nicht mehr rückwärtskompatibel den Originalzustand mit Handkurbel wieder herstellen und b) hätte ich das Henne-Ei-Prinzip: Mit zerlegter Z-Säule fräst sich die Passfedernut schlecht. Daher musste ein Adapter her, und der war schnell gedreht. Einige Stücke Alteisen vom Tullner Schrotti (irgendetwas-Stahl) und ebensolches Flachmaterial für die Passfeder später war das Teil meiner Begierde fertig.

Eine Hürde, die ich den nachbauwilligen Lesern ersparen möchte, ist die Tatsache, dass der Passstift, der die Klaue für die Handkurbel hält, nicht mittig durch die Kurbelachse geht, sondern werksseitig 3mm seitlich versetzt gebohrt wurde. Da hatte ich anfangs ein bisschen blöd geschaut, als ich den Kerl nicht reinbrachte, ich bin aber dann doch draufgekommen, wo es hakt:

Jetzt lasse ich noch einige Bilder sprechen, und auch ein kleines Handyvideo gibts dazu. Weil jeder Beitrag nur 10 Bilder enthalten kann, kommen noch Folgebeiträge.