Heinis Flycutter (Schlagzahnfräser)

Heinis Flycutter (Schlagzahnfräser).

Am Wochenende wollte ich wieder einmal Späne sehen, denn meine Haut schaute im Laufe der Zeit schon wieder viel zu normal und erholt aus: Weder sah man Ölreste an den Fingern, noch gab es Zeichen der beliebten Brandflecken von den heissen Spänen, noch konnte man die schmerzenden, kleinen Ritzen von den messerscharfen Drehabfällen spüren. Doch, das ließ sich leicht ändern!

Da ich bisher, mangels eines vorhandenen Flycutters, meinen Ausdrehkopf als Schlagzahnfräser missbrauchen musste, wollte ich schon lange so ein Drum selbst bauen. Der Sinn der Aktion war, gleich etwas Größeres, Stabileres zu bauen, denn die üblichen Minidinger sind ja so billig, dass ich es fast schon gscheiter finde, sie fertig zu kaufen. Das neue Werkzeug sollte auch standesgerecht für meine hübsche MB4 sein und möglichst viel Gewicht haben, damit es an Laufruhe gewinnt. So bin ich also schon letzte Woche, mit der großen Flex bewaffnet, zum Eisen-Schmid gepilgert, um von einem langen, 70mm dicken Rundling WSR-Stahl („was so rumliegt“), den ich im Schrottlager einsam auf mich wartend fand, 130mm abzuschneiden. Dieses Material gibt mir Rätsel auf. Es ergab eine wunderschöne Oberfläche, es war recht hart und es neigte bei zu intensiver Behandlung an der Drehe, aber auch schon vorher mit der Flex, zum Warmverfestigen. Die Drehe kam hie und da schon mal trotz geringer Spandicke und guter Keilriemenübersetzung zum Stehen – ich glaube ausschließen zu können, dass es Baustahl ist, Ck45 dürfte es auch nicht sein, das hatte ich schon und war viel angenehmer zu drehen. Was es jedoch wirklich ist, weiß ich aber auch nicht.

Egal, das, was daraus geworden ist, möchte ich Euch heute anhand der paar Fotos zeigen:

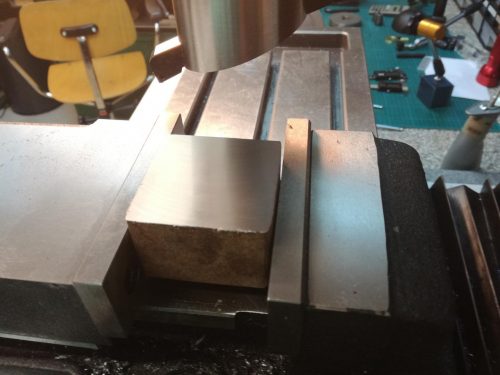

noch unfertig, fertig fürs Bohren und fürs Gewindeschneiden, ausrichten waagrecht:

Ausrichten des Winkels der Y-Achse zum Schraubstock:

Hier liegt er nun, mit dem MK4-Schaft samt ER40-Spannzangenhalter und einer 30mm-Spannzange drinnen.

Daneben zum Vergleich, damit man die Größe besser einschätzen kann, ein MK2 für ER20 Spannzangen und ein MK2 für ER25 Spannzangen:

Fertig montiert und einsatzbereit in der Standfräse, für den ersten Test am Schrottstahl:

Als Drehstahl hatte ich einen 12x12mm Wendeplattenhalter von Paulimot mit einer Wendeplatte CCMT0602 aus China verwendet. Mit dem Ergebnis bin ich äußerst zufrieden. Spiegelglatt und trotzdem nicht geschleckt oder zugeschmiert. In den nächsten Tagen werde ich mir noch einen HSS-Stahl dafür schleifen.

Einen einfachen Bauplan gibt es auch dazu: HIER