Endschalter- und Referenzschalter in Mach3

Immer wieder fragen Einsteiger im Fräsenbau bei mir an, wie man End- und Referenzschalter richtig anschließt. Nun, es gibt da viele Möglichkeiten, ich werde hier die für mich am geeignetsten 2 Varianten erklären. Sicher gibt es aber noch andere Möglichkeiten – auf die werde ich aber hier nicht eingehen. Auch kann man statt den von mir unten erwähnten mechanischen Schaltern auch andere Techniken verwenden, z.B. die allgemein sehr beliebten induktiven Näherungsschalter.

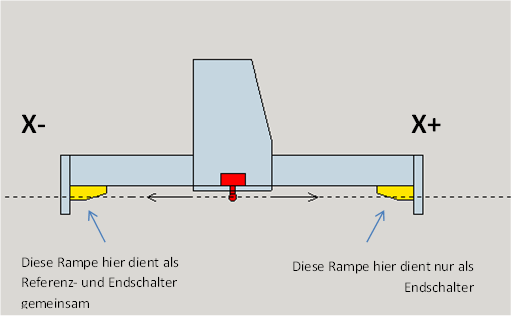

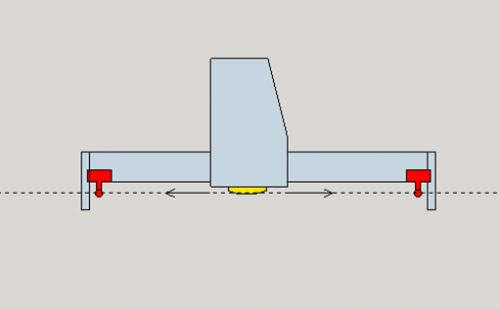

Variante 1 – Pro Achse nur ein Schalter (rot), aber zwei mechanische Rampen (gelb)

Diese Variante unterscheidet sich von der Variante 2 dadurch, dass hier der rote Schalter mitfährt und die gelben mechanischen Rampen fix montiert sind.

Die linke gelbe Rampe behandelt den roten Schalter je nach Situation als Referenz- oder als Endschalter. Mach3 erkennt den Unterschied, bzw. was der Anwender gerne hätte, wie folgt:

Mach3 behandelt X- (minus) immer dann als Referenzschalter, wenn im Config für X „minus“ diesem Schalter der entsprechende PIN zugewiesen ist und vom Anwender eine Referenzfahrt befohlen wird. In jedem anderen Fall löst ein Betätigen diesen Schalter die Funktion „Endschalter“ aus und die Fräse geht in den NOT-AUS (in Mach3 blinkt der rote Button „RESET“).

Auf der rechten Seite wird nie refenziert, daher erfüllt der Schalter auf der rechten Rampe nur die Funktion eines Endschalters.

+ Es können bei einer dreiachsigen Fräse mehrere Schalter eingespart werden

+ Weniger Verkabelung (Kabellänge und Arbeitsaufwand)

Nachteil:

+ Die Kabel fahren mit und werden deswegen jedesmal gebogen. Bei billigen Kabeln kann ein Bruch die Folge sein und der Fehler wird dann womöglich nicht so leicht zu finden sein

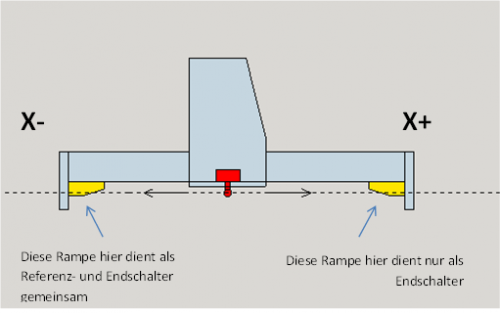

Variante 2 – Pro Achse zwei Schalter (rot), aber nur eine mechanische Rampe(gelb)

Diese Variante unterscheidet sich von der Variante 1 dadurch, dass hier die gelbe, mechanische Rampe mitfährt, aber die roten Schalter fix befestigt sind.

Der linke rote Schalter ist je nach Situation einmal Referenz- und ein anderes Mal Endschalter. Mach 3 erkennt den Unterschied, bzw. was der Anwender gerne hätte, wie folgt:

Mach3 behandelt X- immer dann als Referenzschalter, wenn im Config für X „minus“ diesem Schalter der entsprechende PIN zugewiesen ist und vom Anwender eine Referenzfahrt befohlen wird. In jedem anderen Fall löst ein Betätigen diesen Schalter die Funktion „Endschalter“ aus und die Fräse geht in den NOT-AUS (in Mach3 blinkt der rote Button „RESET“).

Auf der rechten Seite wird nie refenziert, daher erfüllt der rechte rote Schalter auf der rechten Rampe nur die Funktion eines Endschalters.

Vorteil:

+ Statische, haltbare und sichere Verkabelung

Nachteile:

+ Man benötigt mehr Schalter (z.B. 6 bei Variante 2, oder gar 9 Schalter, wenn man auf der linken Seite je einen Schalter für Referenzfahrt und Endschaltung verbaut).

+ Falls man die Fräse über den Parallelport am PC betreibt, hat man nur wenige freie PINs über. Das lässt sich aber lösen, indem man die Endschalter aller Achsen als logische ODER-Verknüpfung zusammenschaltet.

Noch einige allgemeine Anmerkungen – besonders für Einsteiger gedacht:

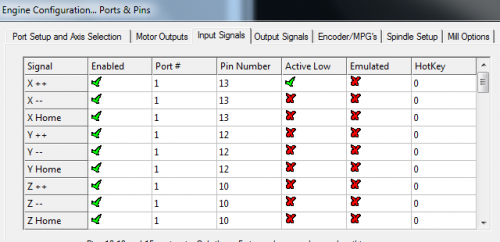

- Wenn man vorhat, den linken Schalter (egal, ob Variante 1 oder 2) als Referenz- und Endschalter gemeinsam zu verwenden, muss man in Mach 3 allen drei Schaltern dieselbe PIN-Nummer zuordnen. Das könnte dann beispielsweise folgendermaßen aussehen (X++ bedeutet: Endschalter auf X auf der positiven Seite, also auf unseren Bildern rechts, X—bedeutet Endschalter auf der linken Seite, X Home bedeutet: Referenzschalter ).

.

- Man kann als Schalter Öffner oder auch Schließer verwenden. Sicherer ist es, wenn man Version „Öffner“ verwendet. Bei einem Stromausfall durch zB. Kabelbruch geht dann nämlich die Fräse sofort in den NOT-AUS und richtet keinen Schaden an.

- Einsteiger werden jedesmal zur Verzweiflung getrieben, wenn sie erstmals probefahren und auf einen Endschalter auffahren. Die Frage an mich lautet dann regelmässig:

„Die Maschine bewegt sich nicht mehr vorwärts und zurück, Hilfe, was kann ich machen?“

Die Antwort ist einfach, denn das Problem ist in Mach3 besonders angenehm gelöst: Es gibt auf der Hauptseite (bei allen gängigen Mach3-Oberflächen ist das so) den Button OVERRIDE. Wenn Ihr den drückt, könnt Ihr danach durch Drücken des RESET-Buttons die Fräse wieder zum Fahren bringen. Doch bitte anschließend sofort den OVERRIDE-Button wieder abschalten, denn sonst wären ja die Endschalter dauerhaft funktionslos.

Hallo,

sehr gut erklärt.

Vielen Dank.

Grüße

L. Pagenhardt

Hallo es sind doch einige Sachen zu beachten das hätte ich nicht gedacht mich würde die Spannungsquelle interessieren wo wird die denn abgezweigt sind es +5V der Schnittstelle oder kann ich auch 24v Netzspannung benutzen

mfg

B.Lenhard

Servus!

Das hängt davon ab, was Du für ein Equipment hast. Falls Du das TripleBeast hast, kannst Du ein zusätzliches Netzteil Deiner Wahl (zB. 12V oder 24V) dranhängen. Bei mechanischen Endschaltern ist es egal, bei induktiven Näherungsschaltern sollte man auf die Herstellerangaben achten. Das TripleBeast, aber auch das advanced pro von Benezan können meines Wissens nach aus Eigenem die Spannung nicht aufbringen, bzw. nicht mit der erforderlichen Leistung. Da genügt schon ein kleiner Lüfter, und das Bob geht auf Rotlicht. Es soll Leute geben, die nehmen die notwendige Versorgungsspannung vom FU, das halte ich ebenfalls für nicht sinnvoll. Durch einen Irrtum den FU zu schrotten steht in keiner Relation zu den Kosten eines Netzteils. Ein Netzteil mit 12V kostet unter € 10,00, oder man verwendet gar ein altes Handy- Notebook- etc. Schaltnetzteil.

Grüße, Heini

Hallo,

ich fand Deine Erklärung interessant, nun wollte ich genau meine Endschalter als „Öffner“ einbauen, dann bin ich mit den Gedanken gestoppt, dass wenn ein Endschalter sich öffnet(beim X z.b.), dann bleibt der Andere zu, das heisst,der Pegel beim 13 ändert sich nicht. Stimmt das?

|———-/ —–|

|———-/ —–|

| |

13 GND

Sorry,

die Endschalter müssen in Serie eingeschaltet sein

hallo,

ich bin Ende letztes Jahr von meiner China Platine auf eine TripleBeast aufgestiegen. Die Maschine läuft ruhiger und schneller, soweit so gut.

Anscheinend passiert es ab und an (ob mechanisch oder elektronisch, oder Schrittverlust?) dass zumindest nach einem Neustart meine x Achse nicht mehr korrekt auf dem 0-Punkt steht. Leider bisher immer zu spät bemerkt, wenn die Bohrung dann aus der Mitte war o.ä..

Meine Maschine hat Referenz/Endschalter zusammen gelegt. Wie kann ich mir denn nun die Referenzfahrt zu Nutze machen? ich setze immer zu Beginn eines Programm den individuellen Nullpunkt am Werkstück (z.B. linke untere Ecke). Reicht es wenn ich vorher eine Referenzfahrt mache? was ist dann nach dem nächsten Neustart? Referenzfahrt und dann weiß die Maschine wieder wo sie ist, oder muss ich vorher noch einen Maschinennullpunkt anlernen?

Mir ist das Szenario einfach unklar. Danke für alle Tipps!

Du schreibst leider nicht, welche CNC-Software Du verwendest. Ich beziehe mich ab sofort auf Mach3:

Nun, Du kannst ja von Benutzerkoordinaten auf Maschinenkoordinaten umschalten und die Position X/Y Deines Werkstücknullpunkts auf einen Zettel notieren. Oder, moderner, einen Screenshot davon zB. am Desktop speichern. Es ist wichtig, zu wissen, dass Mach3 seine Settings erst beim Herunterfahren in eine Datei schreibt. Das sieht man auch, weil da eine Abfrage „save settings J/N“ erscheint. Wenn also der PC freezed oder der FI die Werkstatt finster macht, ist Deine Position des X/Y-Werkstücknullpunktes auch weg.

Wenn Du Referenzschalter hast, die die Maschinennull-Position präsize wiederholbar definieren können, dann ist Dein Maschinennullpunkt auch immer exakt an derselben Stelle Deiner Fräse und nach der nächsten Referenzfahrt ist wieder alles paletti. Du kannst nun die notierten (Screenshot)-Koordinaten Deines Problems händisch anfahren und der Fräser sollte wieder genau positioniert sein. Wie gesagt, das ist meine Beschreibung für das Horror-Szenario. Wenn Du Mach3 ordnungsgemäß beendest, so wird der Werkstücknullpunkt ohnehin in eine Datei geschrieben und obiges Procedere ist unnötig. Warum erwähne ich das: Bei heiklen und aufwändigen Fräsjobs mache ich das immer. Freezes passieren nun mal, aber auch Schrittverluste. Mit meiner Methode kann ich einfach neu referenzieren und im Falle des Falles ist meine Arbeit gerettet.

Bei Dir aber bin ich ziemlich sicher, dass Du Schrittverluste hast. Möglicherweise bist Du auch nur bei Deinen Eilfahrten zu rasant, das genügt oft schon für einen nicht oder kaum hörbaren verlorenen Schritt.

guten morgen,

danke für deine Erläuterungen. und sorry, ja, ich nutze Mach3.

wenn ich dich richtig verstehe ist es also nicht so dass Mach3 die Referenzpunkte anfährt und dies automatisch als seinen (vorher definierbaren) Maschinen 0-Punkt nimmt? warum heißen die Punkte dann Referenzpunkte (Kopfkratz) . Und wenn es mechanische Schrittverluste gibt, dann nutzt es mir doch nichts die Maschine leer an die vorher notierte (Maschinenkoordinaten) Position zu fahren, das klappt doch nur dann wenn man „mechanisch“ den Bezug herstellt indem man z.B. Referenzpunkte anfährt, oder? Somit müsste ich eher Ref-Schalter anfahren und dann die Maschinenkoordinaten notieren / prüfen. kann man die Maschinenkoordinaten auch editieren und an der o.g. Stelle z.B. auf 0 setzen?

die Eilgänge und die Rampen habe ich schon zurückgenommen. Die Maschine ist nunmal Eigenbau und sicher kein spielfreies und super genaues Gerät. Dennoch ist das Problem auf der x Achse 1/10 bis mehrere Millimeter zu verlieren erst seit der TripleBeast aufgetauscht bzw aufgefallen.

Ich hab mal irgendwo was gelesen dass eine falsche Einstellung bei jedem Richtungswechsel einen Schrittverlust bedeutet!?

Gestern habe ich wieder was simples gefräst, dennoch nach jedem Durchgang (ca 15min dauer und X Verfahrbereich ca. 300mm) hatte ich 0.4 bis 1.8mm Versatz :-/

Die x-Achse knackt allerdings in einem Schlitten der Rundführung (16mm railed) manchmal und an verschiedensten Stellen. Ich wird mal versuchen den Lagerschlitten auszutauschen, vielleicht ist der Lagerkorb Kaputt und klemmt!?

Trotz allem wäre es cool und beruhigend wenn man eine (elektrokontakt) Position anfahren kann und Mach3 dies automatisch als Maschinen-0 übernimmt, oder?

Bitte verwechsle nicht, was ich vorher geschrieben habe. Du meinst mit Referenzpunkten den MASCHINEN-Nullpunkt? Ok, bis hierher sind wir also noch derselben Meinung. Ich verstehe unter WERKSTÜCK-Nullpunkt nicht, und nie, den MASCHINEN-Nullpunkt. Der Werkstücknullpunkt ist immer eine relative Position des Maschinennullpunktes. Maschinennullpunkt kann es nur einen geben, und das ist der, der durch die Referenzierung der Maschine mit einem klar definierten Nullpunkt entsteht. Dieser Punkt zeigt in den DROs auch immer NULL an. Es gab/gibt Leute, die das ohne Referenzschalter machen und dafür aus z.B. Flachalu zwei Anschlagleisten für X und Y montiert haben. Wer aber mit Referenzschaltern arbeitet, der definiert den MASCHINENNULLPUNKT immer an derselben Stelle, nämlich dort, wo die Referenzschalter auslösen. Der einzige Weg, den Maschinennullpunkt woanders hin zu verlegen, ist, die Schalter woanders zu montieren (grob formuliert, im wesentlichen aber ist es so). Die Wiederholbarkeit ist somit immer gegeben. Der Maschinennullpunkt wird in den DROs auch immer als NULL angezeigt, da brauchst Du noch gar nichts notieren, und da hast Du mich missverstanden:

Wenn ich sagte, Du sollst Mach3 auf die Anzeige von Maschinenkoordinaten umschalten, dann meinte ich, daß Du damit sehen kannst, wie weit der WERKSTÜCK-Nullpunkt vom MASCHINEN-Nnullpunkt entfernt ist. Den WERKSTÜCKNULLPUNKT kannst Du durch den Button Abnullen in Mach3 selbst an jeder beliebigen Stelle Deines Verfahrwegs definieren und der ist IMMER relativ zum absoluten Nullpunkt, der immer gleich ist und NULL anzeigt.

In Mach3 kannst Du sogar viele WERKSTÜCK-Nullpunkte haben und zwischen denen hin- und herschalten (ich habs vergessen, aber waren es 55? oder noch mehr? egal, soviele, dass es jedenfalls zuviele sind). Sinnvoll ist es beispielsweise, einen Bereich der Aufspannplatte für kleinere Arbeiten in Alu zu definieren (erster Werkstücknullpunkt) und womöglich anderswo noch einen Teil für Holzarbeiten zu reservieren (zweiter Werkstücknullpunkt).

Guten Abend

Ich habe heute nochmal einiges an der Maschine gemacht und probiert.

Dabei habe ich auch deine Erklärung bzgl der Maschinennullpunkte verstanden und mit dem Screenshot gearbeitet.

Die Maschiene verliert leider weiterhin mehrere Millimeter.

Ich habe die Lagerführung der X Achse ausgebaut und sauber gemacht und gerettet. Die läuft nun ruhig.

Dann habe ich die Rampe sehr flach (67,5) gestellt. Die kHz Werte von 75000 über 45000 auf 35000 gesetzt und das Programm jeweils leer durchlaufen lassen.

Leider weiterhin 3 – 4mm Verschiebung auf der x Achse.

Es scheint so dass bei vielen Richtungsänderungen entsprechend größerer Unterschied entsteht. Mechanisches Umkehrspiel kann ich weitestgehend ausschließen. Auch entsteht bei manuellem hin und her fahren (per Pfeiltasten auf der Tastatur) kein sichtbarer Unterschied zum ursprünglichen Nullpunkt (Werkstück).

Ich habe in Homes und Limits gesehen dass ich auf x und y Achse „Reverse“ aktiviert. Könnte das eine Ursache sein? Lieber den Motor umpolen?

LG

Kalle

vielleicht tausche in in den kommenden Tagen einfach mal die Anschlüsse der y und der x Achse untereinander aus. dann sehe ich ja ob der Fehler auf die y-Achse mit wandert, was dann Ansteuerung / Elektrik etc wäre.

bleibt der Fehler auf der x-Achse, müsste IMHO die Mechanik schuld sein.

Neuer Zwischenstand.

Ich habe das Gewicht der bewegten Masse der x-Achse mal reduziert indem ich Spindel und Kontergewicht entfernt habe. Gesamt sind das gute 8kg.

Immer noch Ca 4mm Schwund.

Dann habe ich die Motorpolung mal geändert dass ich die Reverse Einstellung auf der x Achse rausnehmen kann. Jetzt läuft das Programm wieder, mal sehen ob erneut Versatz entsteht

So. Achsen x und y getauscht. Der Fehler wandert mit von der x auf die y Achse.

Das ist doch ein Zeichen dass die Steuerung da irgendwas verhaspelt, oder ?

Hallo,

mein Name ist Jürgen und neu auf diesem Gebiet.

Ich habe eine Mach3 Software und eine ST6560-T4 Steuerung.

An dieser Steuerung habe ich 5 Anschlüße.1 für Notaus und 4 für End/Referenzschalter.

mein Stolperstein ist:

Wie schließe ich 3Endschalter und 3Referenzschalter an 4 Anschlüße an.

Gruß

Jürgen

Hallo Hans-Jürgen

wenn es so ist dass nicht genug INPUTS vorhanden sind, kannst Du alle Enschalter an je einem Eingang anschliessen. Du musst dann im HOMING Menu angeben wie weit jede Achse wieder aus dem Referenzschalter herausfahren soll. Somit ist der Eingang wieder frei für den nächsten Schalter.

Die Reihenfolge ist default Z,X,Y,C

Gruss

Franz (pensioniert)

Hallo liebe Mach 3 Nutzer, ich habe ein Problem, meine Nährungsschalter NPN verursachen immer die Fehlermeldung limitswitch triggered.

Was kann ich machen?

Gruß Wurzcnc