Wechselstahlhalter RCWXN von RC-Machines (Teil 2)

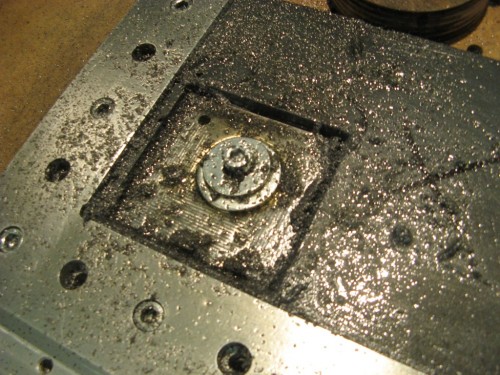

Der bereits erfolgreiche Umbau meiner Drehmaschine auf einen Schnellwechselhalter hatte einen kleinen Schönheitsfehler. Mangels einer Standfräse hatte ich die erforderliche Zwischenplatte provisorisch aus Alu gefertigt. Die funktioniert zwar nach wie vor tadellos, nach einiger Zeit allerdings wurde sie recht unansehnlich:

(durch das Verdrehen des Schnellwechselhalters bildeten sich kreisförmige Riefen)

(durch das Verdrehen des Schnellwechselhalters bildeten sich kreisförmige Riefen)

Nun, ich beginne derzeit ohnehin gerade mit Tests, wie meine Portalfräse mit Stahl umgehen kann. Das deswegen, weil ich demnächst den Montageflansch für mein Vierbackenfutter an der Henriette vorarbeiten möchte (Planfräsen, damit ich die grosse Ronde aufspannen kann, sowie für eine genaue Positionierung der Löcher). Auch erhalte ich seit geraumer Zeit Anfragen von anderen Portalfräsenbesitzern, ob ich schon Erfahrung mit der Henriette beim Stahlfräsen sammeln konnte. Somit war meine Neugier geweckt.

Es lag also nahe, gleich einmal zu Testzwecken etwas Vernünftiges zu bauen und daher beschloß ich, dieses Aluteil durch ein Teil aus Baustahl St37 zu ersetzen. Das Reststück an Baustahl hat 8,50mm Dicke und stammt von der Schnäppchenecke der Fa. Fixmetall (mein Besuch dort war vorige Woche, um eine Stahlronde Ck45 für den Flansch des Vierbackenfutters zu besorgen). Die CAD-Zeichnung und auch das CAM in Aspire waren ja noch vorhanden, somit brauchte ich nur die Fräsparameter von Alu auf Stahl umschreiben:

- Fräswerkzeug: 2-schneidiger Schaftfräser 2,8mm, VHM (Gebrauchtfräser, daher kaum Verlust, falls etwas schiefgeht)

- Zustellung: 0,5mm (ich erhöhte dann auf 1mm, weil mir das zu fad war)

- Vorschub: 450mm/Min. (nach dem Erhöhen der Zustellung reduzierte ich hier auf 50mm/Min.

- Überlappung der Fräsbahn: 40%

- Drehzahl: 6300 Upm

- Schmiermittel: Motoröl (Reste, “die grad so rumstanden”)

Die Henriette rief sehr ruhig, sie hatte keine unangenehmen Vibrationen. Ich war zum Zuschauen eingeteilt, aber manchmal durfte ich wenigstens schmieren. Man konnte ganz gut hören, wenn das “Ölbad” zu wenig wurde und nachgeschmiert werden musste. Die Qualität wurde mit 1mm Zustellung sehr gut, mit 0,5mm wäre sie aber noch schöner geworden (in meinem Fall wäre das überdefiniert gewesen, denn ich wollte fertigwerden).

(noch nicht gereinigt, aber fertig)

(noch nicht gereinigt, aber fertig)

(schon ein wenig geputzt, insgesamt 3.5mm tief wurde plangefräst, damit

(schon ein wenig geputzt, insgesamt 3.5mm tief wurde plangefräst, damit

die erforderliche Materialstärke von 5mm erreicht wird)

(so schaut das Teil fertig gefräst aus)

(so schaut das Teil fertig gefräst aus)

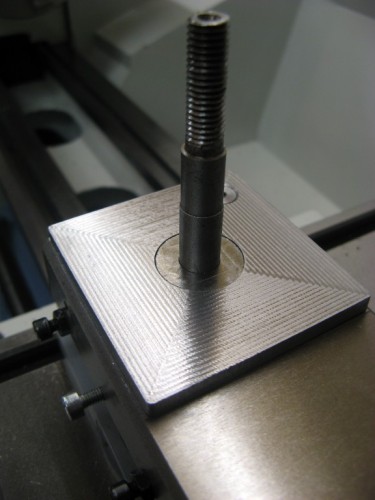

Jetzt fehlt noch das Ansenken des Schraubenloches, das habe ich ebenfalls mit der Henriette erledigt, allerdings bin ich die Z-Achse händisch verfahren – G-Code zu erzeugen, wäre wohl zuviel Aufwand dafür. Das selbstgebaute CNC-Handrad für Mach3 ist dafür einzigartig und erleichtert diese Arbeiten sehr. Von der Genauigkeit der Henriette war ich wieder einmal sehr begeistert. Man kann am folgenden Foto sehen, wie genau der ausgefräste Kreis auf der runden Nut des Oberschlittens sitzt.

Das Teil ließ sich mit dem Gummihammer sanft raufklopfen, da ist keine Ellipse zu sehen, die Henriette hat einen richtigen Kreis gefräst, auf 1/100mm genau.

Das Teil ließ sich mit dem Gummihammer sanft raufklopfen, da ist keine Ellipse zu sehen, die Henriette hat einen richtigen Kreis gefräst, auf 1/100mm genau.

Ich freue mich jedesmal wieder über meine gelungene Eigenbau-CNC-Portalfräse.

Die Platte habe ich mit einer Senkschraube am Oberschlitten montiert, wie schon vorher beim Aluteil. Den Kopf der Senkschraube habe ich aber diesesmal mit der Drehbank kleiner gedreht, damit er tiefer drinnen sitzt.

Die Platte habe ich mit einer Senkschraube am Oberschlitten montiert, wie schon vorher beim Aluteil. Den Kopf der Senkschraube habe ich aber diesesmal mit der Drehbank kleiner gedreht, damit er tiefer drinnen sitzt.

FERTIG! Die Höhe der Wendeplatten-Schneide ist nun optimal und die Drehe ist wieder betriebsbereit.