Momus-CNC – ein paar Fräsenteile, Teil 2

Zum letzten Artikel kamen einige Feedback-Mails, z.B. Fragen zu den Fräsparametern und wie man so glatte Oberflächen hinbekommt (vorausgesetzt, die Fräse selbst ist genau genug). Die Fragen möchte ich hier beantworten:

Ich fräse solche Sachen in mehreren Durchgängen. Zunächst wird das Teil rausgeschnitten, danach wird es mehrmals geschlichtet. Das Rausschneiden habe ich bei diesen Teilen zB. mit 1mm senkrechte Zustellung, 1200mm Vorschub und einem 6mm 2-Schneider gemacht. Wichtig ist eine gute Spanförderung, damit der Fräser nicht zusetzt (“Aufbauschneide”), dabei womöglich klemmt und sogar bricht. Bei 20mm Tiefe ist das Zusetzen nicht zu vermeiden und ich mache dann öfters Pause, fahre den Fräser zur Seite, reinige und schmiere neu. Dann auf “Weiterfahrt”. Achtung: Das mit dem “Fräser auf die Seite fahren” geht nur mit der Schmidtscreen! (Taste F6) und ist bei allen anderen Screens ein echtes Manko.

Dieses Schrupp-Fräsbild schaut zunächst echt “ugly” aus. Das ist aber ohnehin egal, es dient ja lediglich dazu, das Teil aus dem Halbzeug möglichst rasch rauszuholen. ich lasse dabei etwa 1mm stehen, um mich dann gemütlich” ans Endmaß und das feine Finish ranzuschlichten”. Das Schlichten war dann mit einer einzigen vollen (senkrechten) Zustellung auf 20,70mm (das Halbzeug hatte eine Tiefe von etwa 20,40 bis 20,50mm), dabei nehme ich nach Lust, Laune und vor allem Gespür, mal mehr, mal weniger seitlich ab. Heute waren es pro Schlichtgang 0.20mm, das aber erst ganz zum Schluß (vorher war es mehr, so etwa 0,7mm, damit ich nicht soo lange danebenstehen muss). Während des Schlichtfräsens blase ich permanent Druckluft vor den Fräser, damit keine Späne ein zweites Mal verwurschtet werden. Vorher habe ich das Halbzeug ordentlich “eingesifft” (50% Lampenöl, 50% Autoscheibenfrostschutz, manchmal auch Spiritus, je nach Aluqualität z.B. – bei Schmieralu 100% Spiritus). Auch wenn man vermeintlich 0,20mm in der Software einstellt, muss das dann beim Ergebnis nicht ganz stimmen. Gleichlauf oder Gegenlauf, Schmierung, Fräsparameter, Glück, etc. sind da immer unberechenbare Parameter. Daher ist viel, viel Messen dazwischen und “ranschummeln” von Vorteil, wenn man genau arbeiten will.

Einige Tricks sind auch noch zu beachten, zB. ist es bei solchen Tiefen beim Schruppen durchaus sinnvoll, nicht nur mit der Breite des Fräsers “nach unten zu graben”, sondern einen breiten Kanal anzulegen. Dann sind die Späne auch eher bereit, rauszuhüpfen. Das ist halt einerseits ein Mords-Zeichenaufwand im Cad, andererseits auch doppelte Fräszeit – ob es 2 oder 4 Stunden sind, ist da nicht egal, auch kosten Fräser Geld. Daher mache ich Reinigungspausen, oft bis zu eine pro Durchgang. Bei 21mm je 1mm Zustellung sind das dann schon mal 21 Pausen und der Traum vom CNC-Fräsen, nur zuzusehen, ist dann rasch zerplatzt :biggrins:

Ein weiterer Tipp:

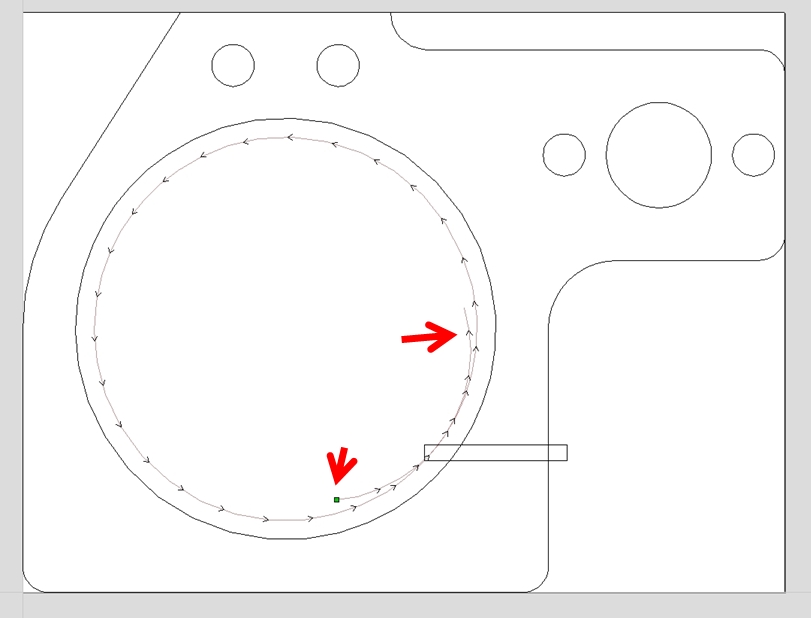

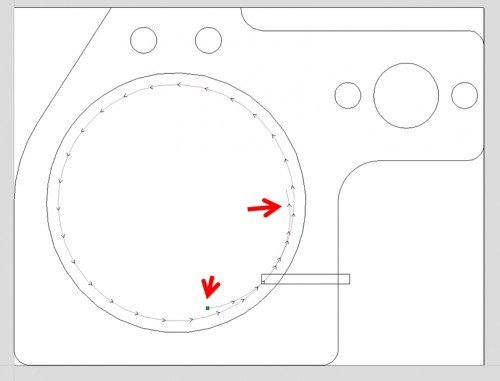

Ich fahre beim Schlichten immer mit einer leichten Kurve ans Werkstück heran, damit man den Startpunkt nicht sieht. Das wäre dann zwangsweise der Fall, wenn der Fräser sofort ansetzt und weil er ja nicht sofort losfährt, nimmt er dort meistens mehr ab (z.B. durch den eigenen Span, der nochmals miteingezogen wird). Unschöne senkrechte Riefen sind dann der Fall. Wie meine ich das:

(Die roten Pfeile sind einmal der Anfahrtsradius,

(Die roten Pfeile sind einmal der Anfahrtsradius,

das andere Mal der Ausfahrtsradius am Ende des Jobs)

Ein Nachteil:

Der G-Code ist etwa 300 Zeilen lang, weil mein CAM (ein Teures!) dann aus Kreisen lauter Vielecke macht. Der CV-Mode in Mach3 repariert das dann allerdings und man sieht das kaum. Ein echter Kreis (also ohne Anfahrtskurven) wird mit Aspire aber mit einigen wenigen Zeilen erzeugt, halt mit dem besagten Nachteil, dass die Einstich- und auch die Endstelle ugly aussehen können.