Bohrschablonen

Bisher hatte ich verschiedene Methoden verwendet, um die Maße vom CAD zum Alu zu bringen:

1.

Meine ursprüngliche (älteste) Methode, mit dem Messschieber oder mit der Reissnadel anzureissen, war letztendlich zu ungenau und die habe ich nun aufgegeben. Trotz Vorkörnung (möglichst genau, mit der Lupe) schlichen sich Messfehler ein, auch Denk- und Konzentrationsfehler, und so manches Loch war dann an der falschen Stelle. Gottseidank begann ich vor Monaten mit den kleinsten Stücken, daher war der Verlust minimal.

2.

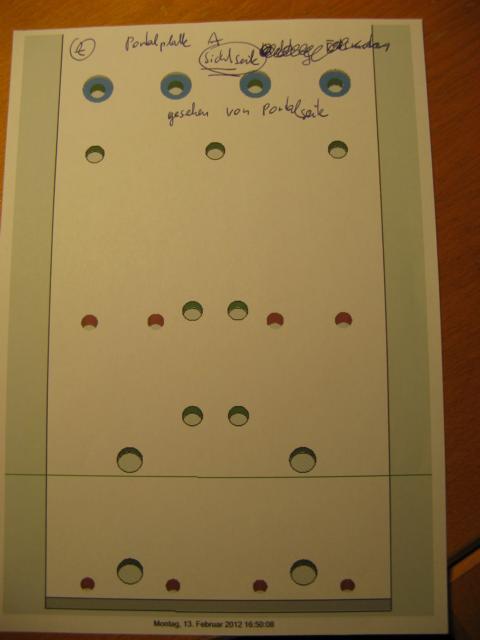

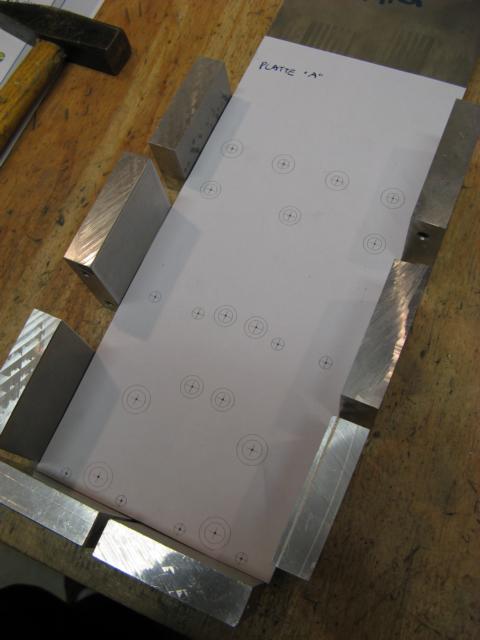

Meine jetzige Methode sieht man an den Bildern: Ich gehe immer mit einem 1:1 Originalausdruck des zu bauenden Stückes in die Werkstatt, dazu nehme ich noch eine 3D-Ansicht mit, meistens je eine von vorne und eine von hinten. Gerade beim Schraubenversenken und beim Gewindeschneiden kommen sonst schnell Denkfehler. Rot bedeutet bei mir immer “Gewinde”, grün bedeutet immer “Loch”. Blau bedeutet “Senkkopfschraube”, gelb bedeutet “Innensechskantschraube versenkt”. Den Originalausdruck klebe ich entweder mit Sprühkleber bzw. Uhu-Stick aufs Aluteil, oder, wenn der wieder einmal aus ist, nehme ich Aluabfälle als “Briefbeschwerer. Angekörnt wird gleich durchs Papier hindurch. Am Papier sind deswegen Fadenkreuze wie bei einem Zielfernrohr ausgedruckt Genauere und bessere Ergebnisse sind die Folge – ich bin sehr zufrieden damit. Gerade jetzt vor 5 Minuten, habe ich mir für die nächste “Bohrsession” die notwendigen Teile für “Z” gedruckt:

(Hinweis: Dieses Bild hat keine Fadenkreuze, sondern rot3 und grüne Löcher – damit kann ich besser kontrollieren, wo später eine Bohrung und wo ein Gewinde reinkommt. Bei Gewinden ist ja der Bohrdurchmesser geringer anzusetzen und allzuoft ist ein Loch dann falsch vorgebohrt!)

3.

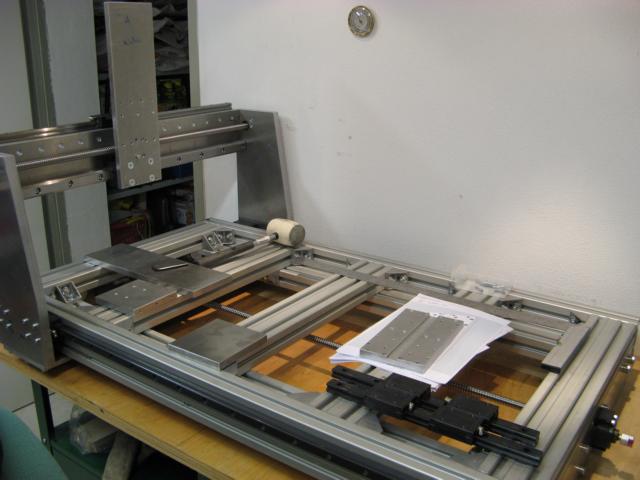

Die schliesslich genaueste Methode geht leider nicht überall: Wenn ich zwei Teile fest (mit Zwingen) verbinden kann, dann mache ich das, bevor ich durchbohre. Die beiden Bohrlöcher sind dann immer deckungsgleich (zB. bohre ich durch die Montagelöcher der angelegten Linearführungsschiene gleich durch ins Alu, oder zwinge zwei Aluplatten übereinander)

Zum Markieren hat mich ein guter Lesertipp von Rainer erreicht, den ich an dieser Stelle ergänzen möchte:

Beim “manuellen” Anreißen haben wir früher das Teil “lackiert” und konnten so wie die Weltmeister Linien ziehen. Bei Fehlern wurde der Lack einfach ausgebessert und neu angerissen. Anschliessend gekörnt und fertig. Wenn alles okay war, wurde der Lack entfernt und es waren keine Körnerpunkte zu sehen, wo sie nicht hingehörten.

Ich selbst verwende aber anstatt eines Lackes an heiklen Stellen den dicken bunten Eddingmarker auf Alu, dann reiße ich an. War es falsch, einfach wieder Edding drüber. Somit gibt es nur eine, richtige weisse (alufarbene) Linie. Die Sauerei geht danach mit Polierschwamm (zB. Körnung 400) leicht wieder weg. Auch Wundbenzin und Co. sollten gehen.

Mit dem angeschliffenen Spitz (ehemaliger Schraubenzieher) körne ich zuerst mit Handdruck an und wenn das Loch im Papier passt, mit leichtem Hammerschlag. Erst dann kommt mit einem echten Körner der richtige Schlag aufs Aluminium.

Auf den Bildern nicht zu sehen ist das Vorbohren mit dem Zentrierbohrer. Ohne den geht das nicht.